Restauration du moteur d'une Renault Dauphine Export : diagnostic, démontage et remise en état

La remise en état d’un moteur de Renault Dauphine demande méthode, précision et une bonne connaissance de la mécanique d’époque. Ce projet de restauration a été mené étape par étape afin de résoudre les problèmes rencontrés et de redonner au moteur un fonctionnement fiable.

À travers cette présentation, nous partageons les différentes phases du travail, illustrées par des photos et des explications techniques. L’objectif est de montrer les interventions réalisées et de contribuer à la préservation de ce modèle emblématique de l’histoire automobile.

Un peu d’histoire : la Dauphine Export aux États-Unis

En France, la présentation officielle de la Dauphine a lieu le 6 mars 1956, mais quelques exemplaires sont immédiatement envoyés aux États-Unis pour une présentation fin mars 1956 au New York Motor Show. La commercialisation débute alors, atteignant 1 700 véhicules dès la première année.

Ces premières Dauphine sont très proches des modèles français, mais la finition se veut plus luxueuse et plusieurs modifications sont apportées pour répondre aux habitudes de conduite américaines et à la législation locale : taux de compression plus élevé (8/1 contre 7,25/1), tubulure AD-ECH directe Autobleu, commande des codes-phares au pied, baguettes décoratives supplémentaires, capitonnage intérieur sur les passages de roue, tachymètre en miles, éclairage renforcé de la plaque de police, et surtout phares avant type sealed beam de gros diamètre (180 mm). Le circuit électrique reste en six volts, tout comme les pare-chocs, le système de chauffage et le filtre à air.

Ce n’est qu’en 1957 que la Dauphine s’américanise davantage : pare-chocs renforcés, clignotants et feux de position spécifiques, nouvel éclairage de la plaque arrière, filtre à air par bain d’huile renforcé. De 1958 à 1959, la vente atteint son apogée avec 91 073 exemplaires, et la Dauphine adopte le circuit électrique douze volts et un chauffage « grand froid » en équipement standard.

Fin 1959, la Dauphine USA achève sa mutation, devenant une version vraiment spécifique. Malheureusement, cette adaptation trop lente et l’arrivée de véhicules compacts américains entraînent une mévente. Les Dauphine continuent d’arriver par centaines et sont stockées sur les ports. En 1961, certaines sont rapatriées en Europe pour être reconditionnées, et serviront parfois de base à la version compétition R 1093.

À partir de 1960, la Dauphine américaine n’évolue plus qu’en fonction des modifications apportées aux modèles français. La version luxueuse « Ondine » sera commercialisée aux États-Unis sous le nom de « DELUXE ». La Dauphine sera vendue jusqu’en 1967 avec les modèles R.1094 et R.1095, et la version R 1091 Dauphine Gordini « américanisée » sera également exportée.

01. Départ moteur

La Dauphine est arrivée à l’atelier en raison de difficultés de démarrage et de ratés à l’accélération. Un premier contrôle des vis platinées n’ayant pas résolu le problème, nous avons décidé d’effectuer une prise de compression. Le diagnostic est rapidement tombé : trois cylindres affichaient une pression de 6,2 bars, tandis que le dernier plafonnait à seulement 4 bars. Ces valeurs sont largement insuffisantes pour garantir un fonctionnement correct du moteur.

À l’aide d’une caméra d’inspection, l’examen des cylindres a permis de confirmer le défaut de compression. Nous y avons constaté une accumulation importante de calamine sur les soupapes et une usure prononcée des cylindres. Ces observations expliquent les symptômes rencontrés et justifient une intervention plus approfondie sur le moteur.

02. Sortie du moteur

Après avoir échangé avec le propriétaire du véhicule, la décision a été prise d’engager une réfection complète du moteur, accompagnée de la remise en état de quelques éléments annexes. Le moteur a donc été déposé afin de permettre une intervention approfondie et de garantir un résultat durable.

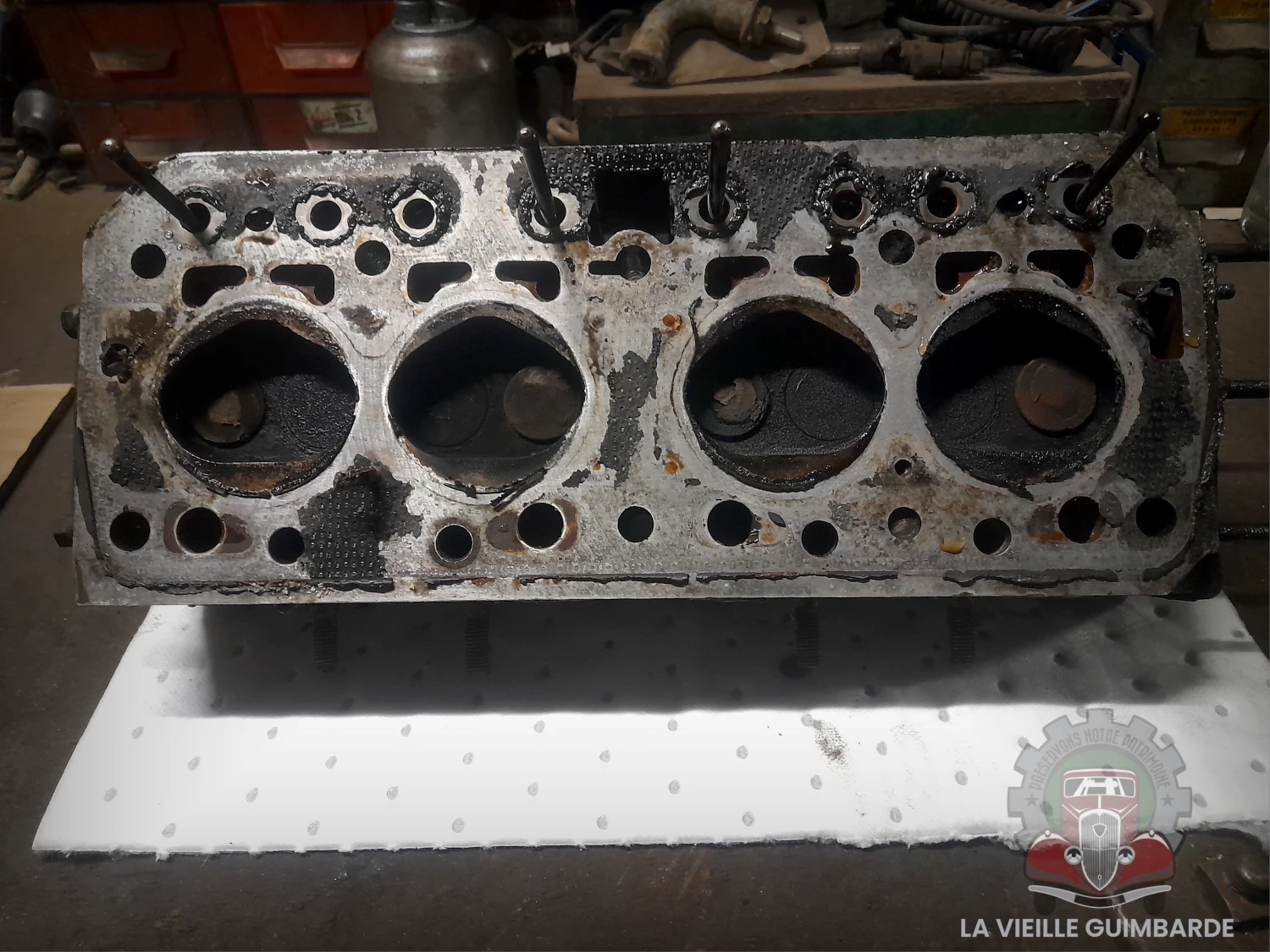

03. Déculassage

Après le démontage de la culasse, l’état d’usure des cylindres devient évident : leurs parois, complètement polies et brillantes (“glacées”) et recouvertes d’huile, révèlent des segments de piston défectueux.

Un cylindre “glacé” signifie que sa surface, normalement légèrement rugueuse, est devenue trop lisse. Cette rugosité naturelle est importante car elle permet à l’huile de bien adhérer et de former un film lubrifiant entre le piston et la paroi. Lorsqu’un cylindre est glacé, l’huile ne se répartit plus correctement, ce qui entraîne une mauvaise étanchéité, une consommation excessive d’huile et une perte de compression. En pratique, cela peut provoquer de la fumée bleue à l’échappement et une baisse des performances du moteur.

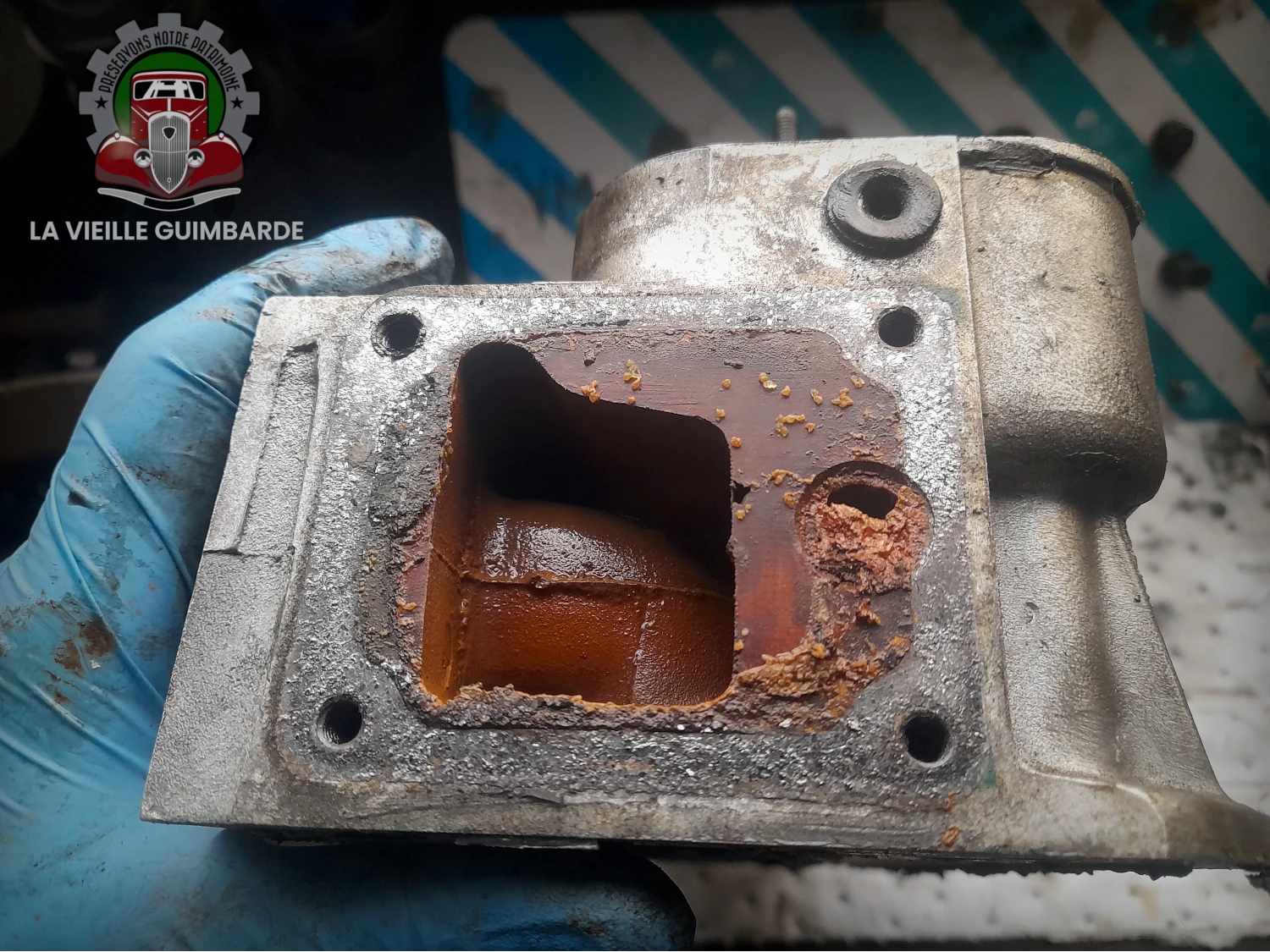

04. Joint de culasse à la pâte

Nous avons constaté que le joint de culasse avait été recollé à la pâte à joint. Cette solution de fortune a provoqué l’obstruction de certains canaux de refroidissement, une réparation inadaptée qui a très probablement aggravé les problèmes du moteur.

Le joint de culasse assure l’étanchéité entre la culasse et le bloc moteur, en séparant les chambres de combustion des circuits de refroidissement et d’huile. Lorsqu’il est mal réparé, par exemple recollé à la pâte à joint, certains canaux de liquide de refroidissement peuvent se boucher. Cela empêche l’eau ou le liquide de refroidissement de circuler correctement, entraînant une surchauffe du moteur, une usure accélérée et des risques de fissures ou de déformation de la culasse.

05. Soupapes encrassées

Les soupapes d’échappement sont fortement recouvertes de calamine, tandis que celles d’admission présentent une usure avancée. Par ailleurs, certains canaux de refroidissement sont obstrués, soit par la pâte à joint, soit par une accumulation de boue.

La calamine est un dépôt noirâtre qui se forme sur les soupapes et autres composants internes du moteur à cause de la combustion incomplète du carburant et de l’huile. Une accumulation excessive de calamine sur les soupapes d’échappement peut réduire l’ouverture des soupapes, gêner l’évacuation des gaz brûlés et provoquer une perte de puissance, tandis que l’usure des soupapes d’admission diminue la quantité de mélange air‑carburant admise. Dans tous les cas, ces dépôts et cette usure contribuent à un fonctionnement inefficace du moteur et à une surconsommation d’huile ou de carburant.

06. Embrayage

Le disque d’embrayage et le mécanisme présentent une usure prononcée, accompagnée de fissures sur le plateau. Le remplacement complet de l’ensemble s’avère nécessaire.

L’embrayage permet de transmettre la puissance du moteur à la boîte de vitesses tout en permettant de découpler le moteur pour passer les rapports. Lorsqu’il est usé ou fissuré, le disque et le plateau ne peuvent plus assurer une transmission correcte de la force : cela provoque des patinages, des difficultés de passage des vitesses et une usure accélérée des autres composants du système. Un embrayage défectueux doit donc être remplacé rapidement pour éviter des dommages plus importants au moteur et à la transmission.

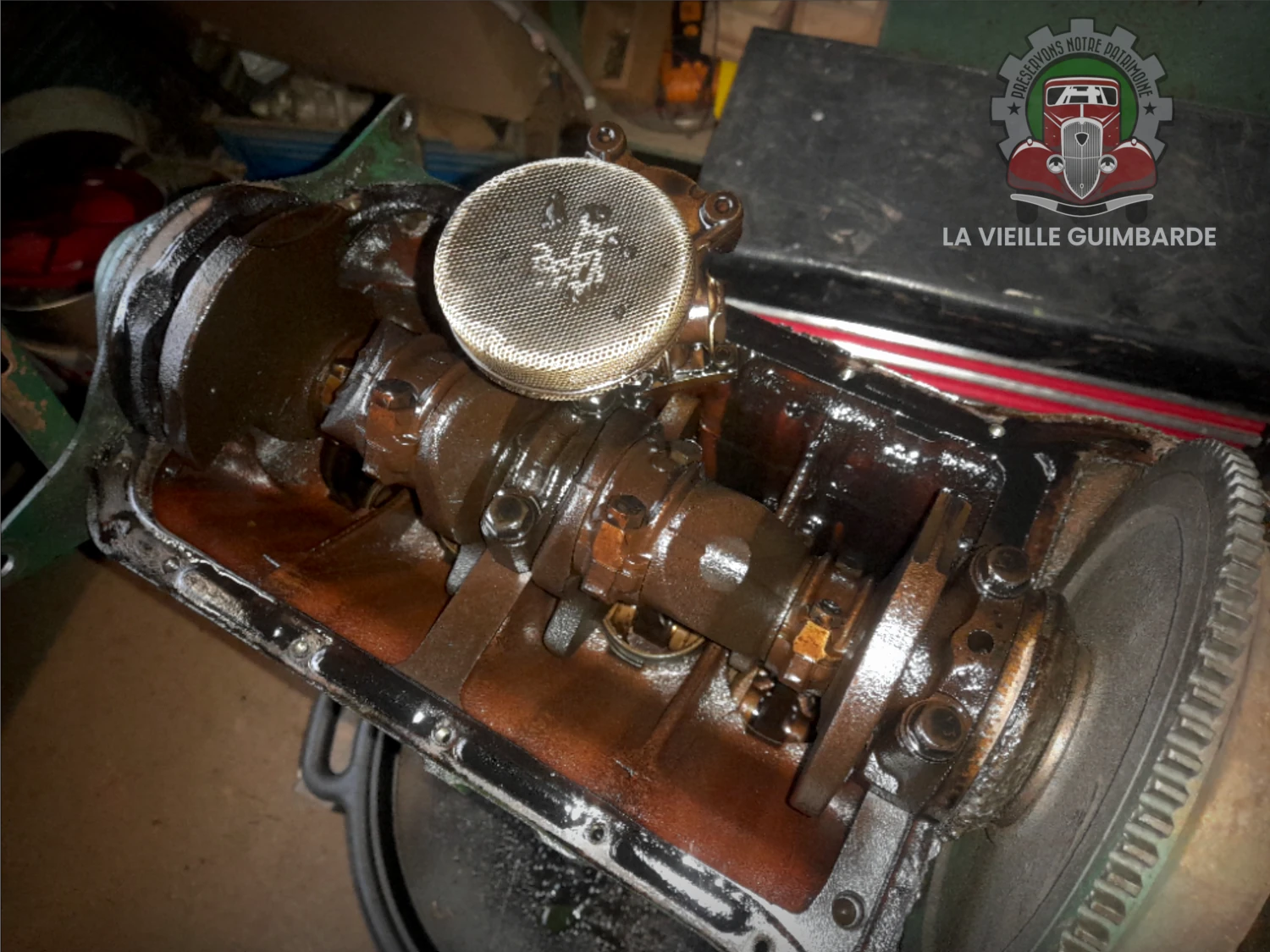

07. Carter sale

Après la dépose du carter, l’inspection visuelle met en évidence une accumulation de résidus de plomb mêlés à de l’huile fortement dégradée. Ces dépôts sont localisés à seulement quelques millimètres de la crépine d’aspiration de la pompe à huile, une proximité particulièrement critique. Une telle configuration présente un risque élevé d’obstruction partielle ou totale de la crépine, susceptible d’altérer le débit d’huile, de compromettre la lubrification des organes mécaniques et, à terme, d’entraîner une dégradation prématurée du moteur.

08. Jeu pignon

Une courte séquence vidéo met clairement en évidence un jeu excessif au niveau du système de distribution. Cette anomalie est directement imputable à une usure avancée du pignon en céloron, dont la dégradation entraîne une perte de précision dans l’entraînement, favorise des variations de calage et peut, à terme, compromettre le fonctionnement correct et la fiabilité de l’ensemble du mécanisme de distribution.

Le céloron est un matériau composite à base de fibres de coton imprégnées de résine phénolique, couramment utilisé à l’époque pour les pignons de distribution. Il présente l’avantage d’être silencieux et de limiter l’usure des pièces métalliques associées, mais il vieillit mal : avec le temps, la chaleur et l’huile, il se fragilise et s’use, entraînant du jeu et un décalage possible de la distribution.

09. Ouverture du bas moteur

Le bas moteur présente un encrassement important, caractérisé par une accumulation de dépôts anciens et de résidus d’huile oxydée. La présence de traces de corrosion sur le bloc moteur ainsi que sur le vilebrequin témoigne d’un stockage prolongé sans vidange préalable, favorisant la dégradation des surfaces métalliques. Par ailleurs, la crépine de la pompe à huile apparaît partiellement obstruée, une situation susceptible de réduire le débit de lubrification et d’accroître significativement les risques d’usure accélérée et de défaillance mécanique.

10. Boue dans le bloc

Après la dépose des chemises, l’examen interne révèle la présence d’une épaisse couche de boue et de dépôts solidifiés. Ces accumulations obstruent le bouchon de vidange du circuit de refroidissement, empêchant une évacuation correcte du liquide et révélant un manque d’entretien prolongé. Une telle obstruction compromet l’efficacité du refroidissement, favorise la surchauffe et peut accélérer la corrosion interne des composants du moteur.

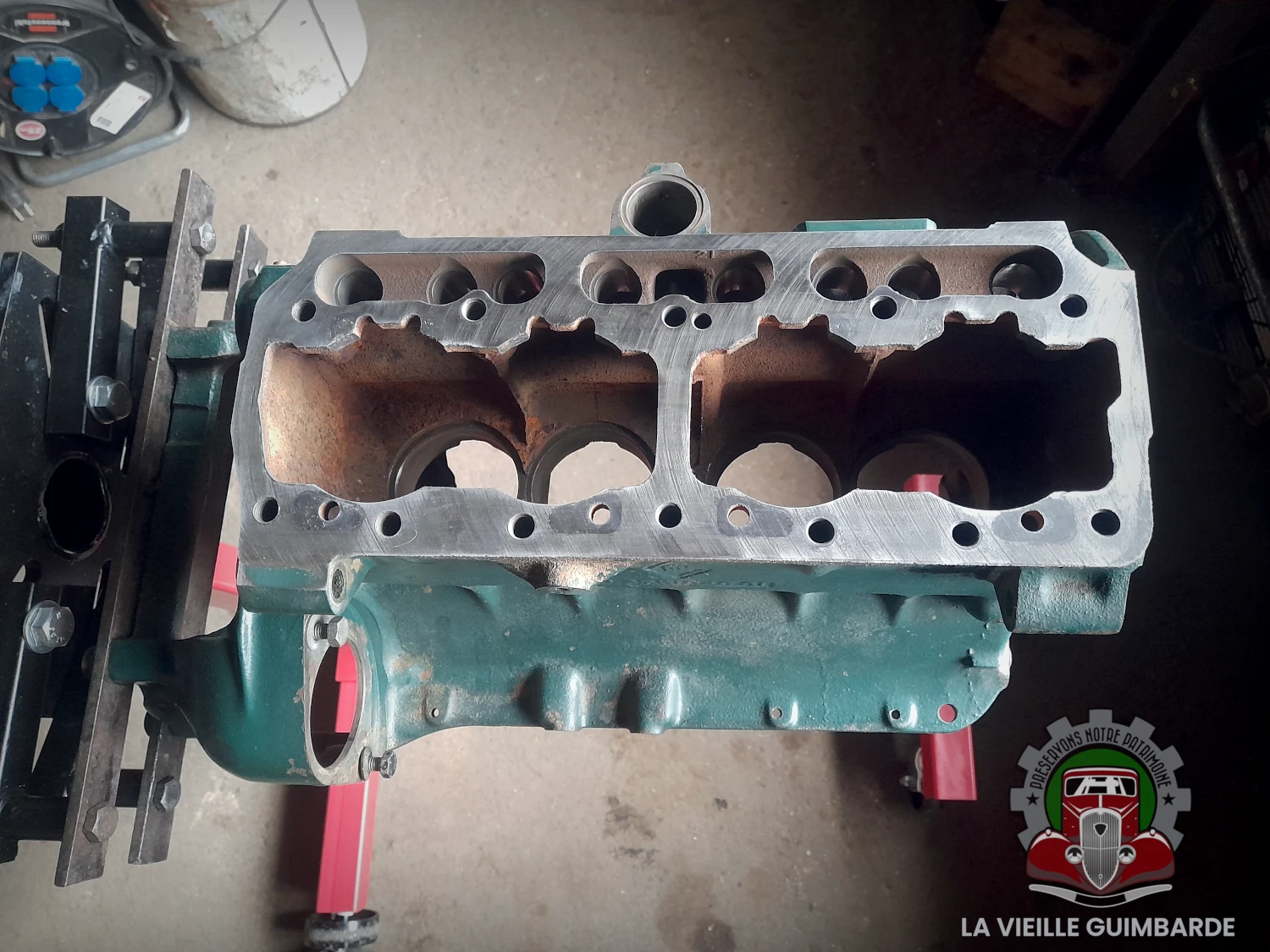

11. Moteur complètement démonté

Avec le moteur intégralement démonté, nous pouvons procéder au nettoyage et au contrôle minutieux de chaque pièce. Les chemises, trop usées et ovalisées, seront remplacées, ainsi que les pistons... une solution plus économique que la rectification.

12. Boue dans les passages d’eau

La culasse démontée, il apparaît que le tube de passage du liquide de refroidissement est totalement obstrué. Ce tube joue un rôle essentiel pour le refroidissement des sièges de soupapes.

13. Premier nettoyage du bloc

Le bloc nettoyé, nous contrôlons la planéité et la propreté des surfaces d’appui des chemises. Les filetages des vis de culasse sont également repris pour garantir un serrage optimal lors du remontage.

14. Remontage du vilebrequin

Le vilebrequin rectifié est remonté avec des coussinets neufs. On vérifie qu’il tourne librement et que le jeu latéral est conforme.

Le vilebrequin transforme le mouvement alternatif des pistons en rotation pour entraîner la transmission du véhicule. Les coussinets sont des pièces fines placées entre le vilebrequin et le bloc moteur pour réduire les frottements et absorber les contraintes mécaniques. Si le vilebrequin ne tourne pas librement ou si le jeu latéral (le léger mouvement d’avant en arrière du vilebrequin) est incorrect, cela peut provoquer des grippage, vibrations, usure prématurée ou même casse du moteur.

15. Remontage distribution

L’arbre à cames et le pignon en céloron neuf sont repositionnés en suivant rigoureusement les repères de distribution. Les chemises neuves et leurs joints cuivre sont également mis en place.

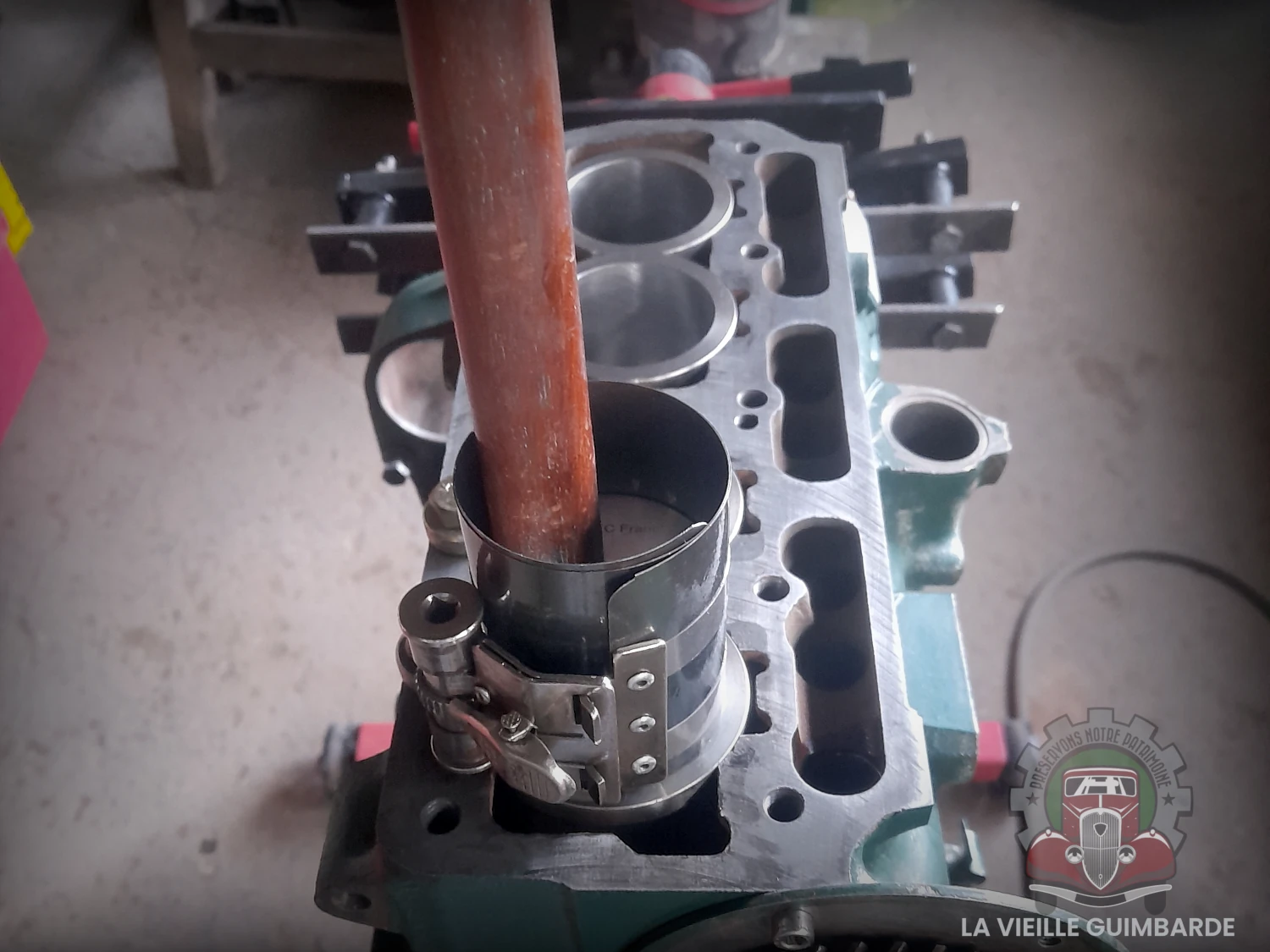

16. Montage des pistons

Les nouveaux pistons, montés sur les bielles, sont introduits dans le bloc à l’aide d’un collier à segments.

Le collier à segments est un outil utilisé pour comprimer les segments des pistons afin de faciliter leur insertion dans les cylindres sans les abîmer. Les segments de piston sont des anneaux métalliques qui assurent l’étanchéité entre le piston et la paroi du cylindre, empêchant l’huile de pénétrer dans la chambre de combustion et maintenant la compression nécessaire au bon fonctionnement du moteur. L’utilisation du collier garantit que les segments ne se cassent pas et que les pistons sont correctement positionnés, assurant ainsi une étanchéité optimale et une longue durée de vie du moteur.

17. Pistons remontés

Les ensembles piston-bielle en place, les chemises sont immobilisées à l’aide de vis pour permettre le retournement du bloc, facilitant ainsi le remontage des chapeaux de bielles en toute sécurité.

18. Montage de la pompe à huile

La pompe à huile neuve est installée, l’ancienne étant trop endommagée. Le volant moteur peut être remonté avant la fermeture du bas moteur par le carter.

19. Rectification du collecteur

Le collecteur d’échappement et d’admission présentait une déformation excessive, empêchant toute étanchéité correcte entre les surfaces d’appui. Cette déformation pouvait entraîner des fuites de gaz, une perte de performance et des risques de détérioration prématurée des composants adjacents. Une rectification mécanique a été réalisée, permettant de restaurer une surface parfaitement plane et de garantir ainsi un contact étanche et fiable lors du remontage.

20. Culasse équipée

Après rectification et nettoyage, la culasse est rééquipée de soupapes neuves. Les anciennes, trop usées au niveau des tiges, sont remplacées. Les sièges sont rectifiés et les guides changés.

21. Pompe à eau

La pompe à eau a été remplacée par un modèle neuf, l’ancienne présentant plusieurs défaillances critiques. Son roulement était défectueux, compromettant la rotation fluide de l’axe, tandis que le corps en aluminium était fissuré, entraînant un risque de fuite et une perte d’efficacité du circuit de refroidissement. Le remplacement assure désormais un fonctionnement fiable et une circulation optimale du liquide de refroidissement, prévenant tout risque de surchauffe du moteur.

22. Réservoir rouillé

L’ouverture de la pompe à essence et le nettoyage du tamis ont révélé la présence de fragments de rouille, indiquant une corrosion avancée du système de carburant. Le réservoir, lui-même extrêmement corrodé, ne pouvait plus assurer une alimentation fiable et sécurisée en carburant et a dû être remplacé. Cette intervention permet de prévenir les obstructions du circuit, d’assurer un flux de carburant régulier et de protéger le moteur contre tout dommage lié à l’introduction de particules métalliques.

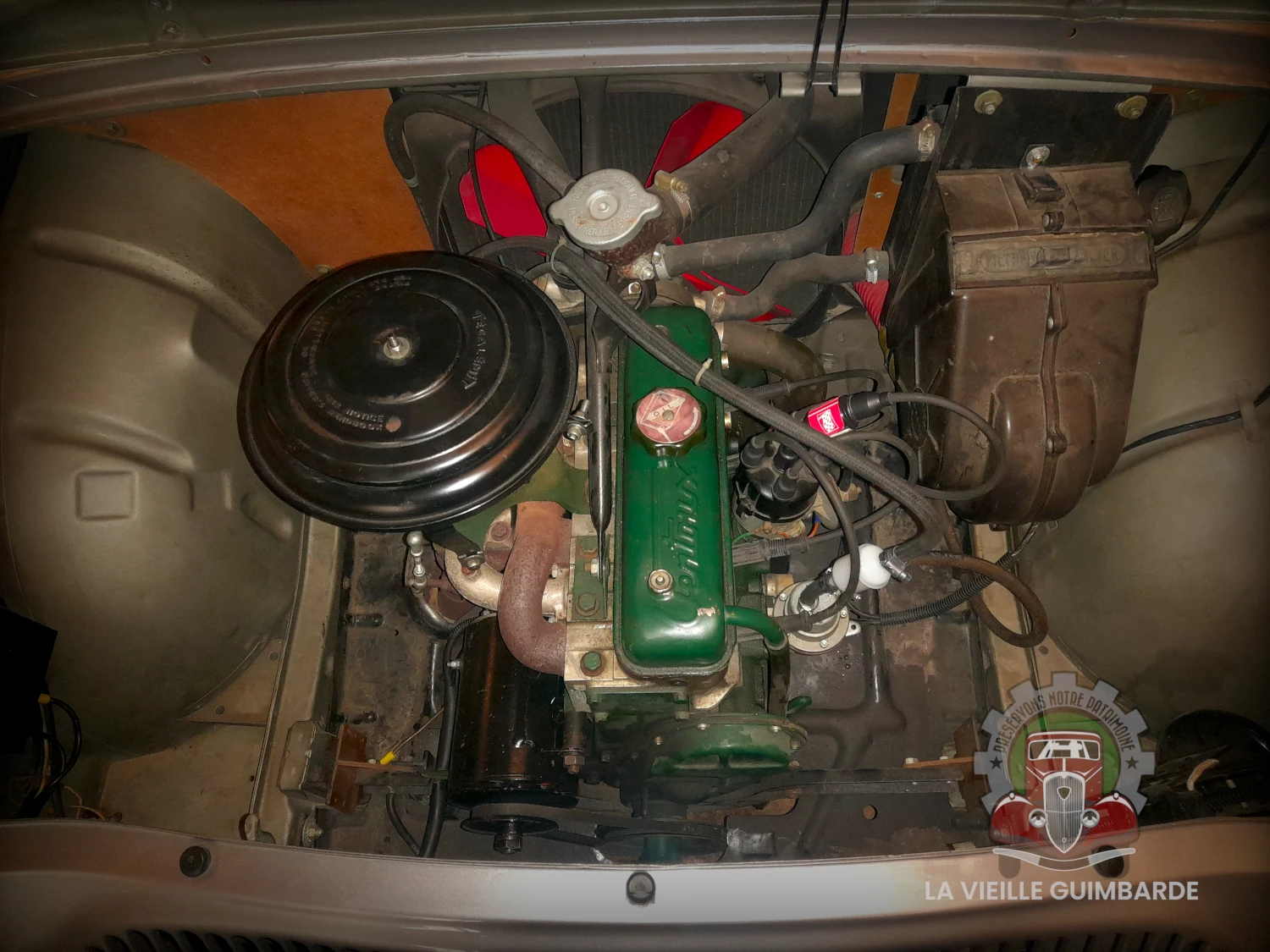

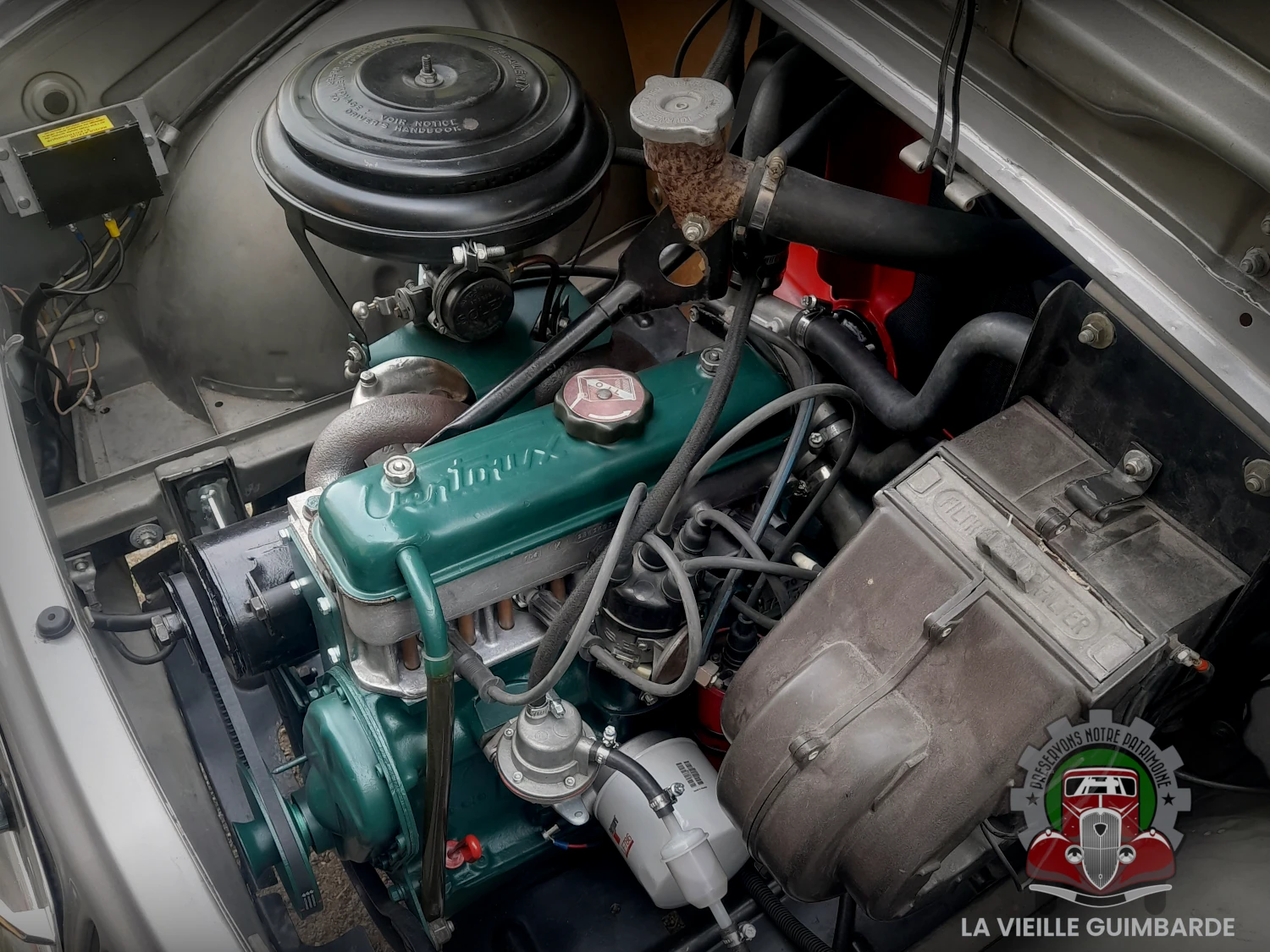

23. Filtre à huile et fin du montage

Une fois le moteur entièrement réassemblé, il a été repositionné dans le véhicule. Le carburateur a été soigneusement nettoyé et révisé afin d’assurer un mélange air-carburant optimal et une performance stable du moteur. Par ailleurs, l’installation d’un filtre à huile permettra de réduire l’accumulation de dépôts dans le carter, contribuant ainsi à prolonger la durée de vie du moteur et à maintenir une lubrification efficace de l’ensemble des composants mécaniques.

Résultat final

Dernière étape symbolique : le moteur entièrement refait reprend vie. Un moment toujours particulier après une restauration complète.